Кирпич полусухого прессования: недостатки, производство, применение

Достойное место среди множества стройматериалов занимает кирпич полусухого прессования. Понимая все достоинства и недостатки того или иного материала, можно оптимизировать процесс строительства, снизив общую стоимость без потери качества. За счет доступности сырья и простоты технологии производства сделать керамический кирпич можно своими руками.

Положительные стороны и недостатки кирпича полусухого прессования

Преимуществом изготовления изделий методом полусухого прессования является:

- Более низкая себестоимость. На этот показатель влияет экономия средств:

- На электроэнергию и газ при сушке. Как правило, кирпич-сырец имеет небольшую влажность из-за использования малопластичных глиняных пресс-порошков, поэтому время предварительной сушки значительно сокращается. Чаще этот технологический этап пропускают, тогда это «кирпич сухого прессования».

- На трудозатраты. Ввиду исключения этапа перекладывания с сушильных на обжиговые вагонетки. Сырец укладывается сразу в печи.

- На закупку сырья. Для производства рекомендовано использование более тощих, а соответственно и более дешевых глин.

- Изделия качественные, прямые углы и идеально ровные ребра и грани.

- Высокая скорость производства.

- Хорошая теплопроводность, прочность.

- Разнообразие цветовой палитры.

К недостаткам метода полусухого прессования относятся:

Полнотелый материал получается достаточно тяжелым.- Повышенная газо- и водопроницаемость из-за низкой плотности изделия по сравнению с изделиями пластического формования.

- Более низкая морозостойкость.

- Относительно большой вес полнотелого изделия. Создание пустотелого кирпича возможно, но затруднено сыпучестью исходного материала.

Из чего делать?

Кирпич полусухого прессования изготавливают из специальных высококонцентрированных дисперсных глинистых систем, обладающих следующими свойствами:

- Отсутствие связности, сыпучесть.

- Однородно мелкий состав гранул.

- Влажность 9—12%.

- Податливость порошка к прессованию.

Способы изготовления глиняных субстанций

Сушильно-помольное производство керамического кирпича состоит из таких этапов:

Сырье измельчается с помощью специального дезинтегратора.- Дробление на вальцах. Применяется корзинчатый дезинтегратор типа СМК 211.

- Сушка в барабанах при температуре от 600 до 800 °C. В аэромобильных мельницах можно совместить процессы дробления и сушки.

- Просев через струнные, качающиеся или вибрационные сита, грохоты барабанные.

- Увлажнение лучше проводить паром, но можно и мелкодисперсно распыленной водой при постоянном перемешивании. Далее глина отправляется в бункер, где отлеживается 24—30 часов.

При шликерном методе производства сырье получается более равномерным и одинаково увлажненным, практически не содержит пыли, все гранулы однородные и мелкие, в процессе прессования воздух удаляется легко, изделие пропрессовуется более плотно и качественно без увеличения силы давления. Шликерный способ предполагает прохождение таких этапов:

- Роспуск глины горячей водой в глиноболтушке. Следует довести влажность до 40—45%.

- Перекачка и очистка под давлением через дуговые сита.

- Сливание смеси в открытые шлам-бассейны для перемешивания.

- Перекачка в распылительную сушилку, где окончательно и доводят глину до влажности 10%.

Производство и необходимое оборудование

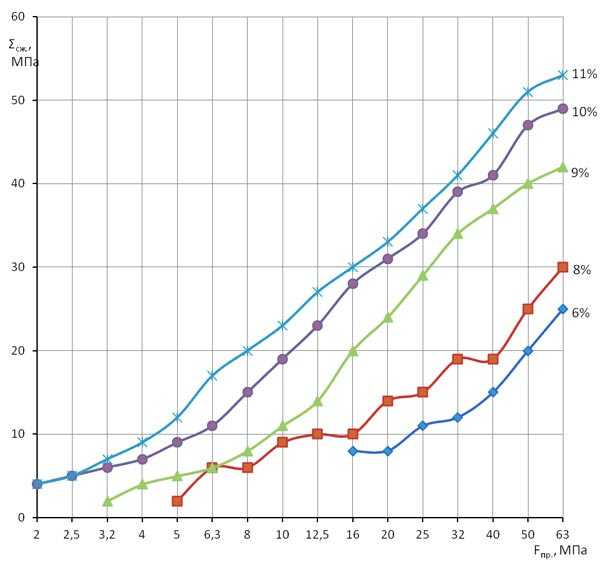

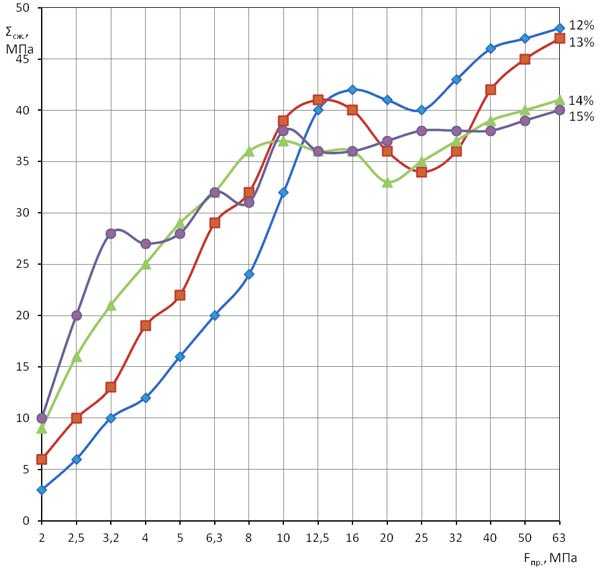

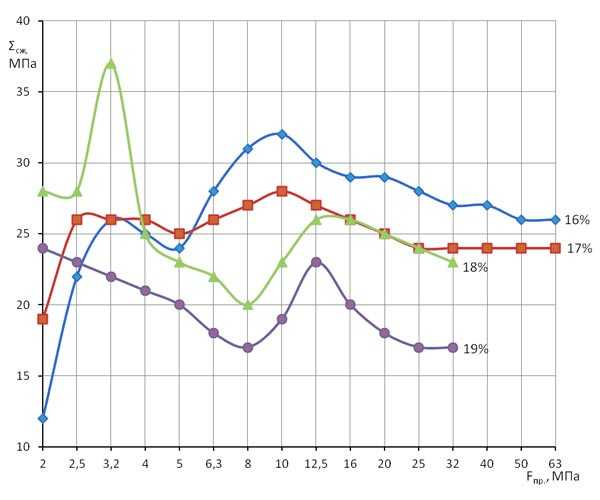

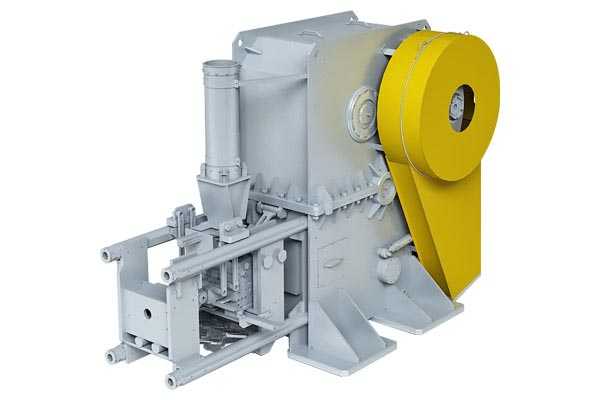

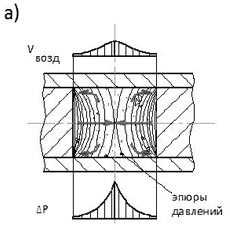

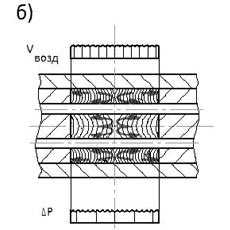

Порошок, путем компрессии в 15—40 мегапаскалей, формуется в сухопрессованный кирпич. Прессы типа СМК 491, 503 часто используют в производстве. Технология сжатия делится на 3 стадии:

С помощью пресса СМК-503 глина формуется в готовое изделие.- Частичное извлечение воздуха из глиняной смеси.

- Уплотнение, во время которого вся влага из глубоких слоев крупинок глины выжимается на их внешнюю поверхность, что обеспечивает лучшую сцепку.

- Финишная, при которой прессуемое изделие получает максимальное сжатие и внутреннее сцепление благодаря сильному развитию контактных поверхностей.

Для любого порошка существует граничное давление, превышение которое больше не дает никакого дополнительного уплотнения. Режимы прессования могут быть:

- ударные и плавные;

- односторонние и двусторонние направления усилий.

Сушку, если она необходима, производят в туннельных сушилках, разместив кирпичи на печных вагонетках. Время сушения — 20—25 часов при температуре 120—150° до влажности 4—6%. Обжиг похож на точечную сварку. Это объясняет снижение прочности таких изделий на сжатие-изгиб. Хорошей альтернативой туннельной станет кольцевая печь со съемными сводами для удешевления производства.кирпича. Перед обжигом необходимо загрузить изделия сразу по 400 штук через своды без использования вагонеток. Такие печи меньше потребляют электроэнергии и газа. Строительство кольцевой печи в 2—3 раза дешевле, чем возведение туннельной.

Вернуться к оглавлениюИзбежать излишней ломкости поможет повышение температуры до 1200 °C и времени обжига.

Применение и особенности

Кирпич прессованный имеет ряд характеристик, которые не допускают его применение для возведения наружных стен, цоколей и фундамента. В первую очередь это большое влагопоглощение, которое напрямую влияет на морозостойкость и долговечность постройки. Но если такую кладку покрыть изнутри пароизоляционным материалом, то в условиях умеренного климата вполне возможно его использовать. Однако следует помнить, что в целях безопасности, класть такой кирпич следует выше гидроизоляции. Это материал идеален для внутренних кладок и перекрытий. Облицовочный кирпич используют для каминов и печей. Из него также можно строить хозяйственные постройки.

etokirpichi.ru

Кирпич полусухого прессования — Кирпич

Кирпичная кладка с давних времен пользуется популярностью в строительстве. Сегодня совершенно иная технология производства кирпичей по сравнению с прошлым, да и их видов стало на порядок больше.

Одним из самых популярных строительных материалов на сегодняшний день является кирпич полусухого прессования. Это прессование еще называют сухим, однако более правильным будет все же первый вариант. Почему? Об этом мы также поговорим.

Свойства

Преимущества

Кирпич сухого прессования имеет массу преимуществ, которые и позволили ему зарекомендовать себя в строительстве. Прежде всего, положительные стороны у данного строительного материала присутствуют благодаря технологии производства, о которой мы поговорим в самом конце.

Главнейшими плюсами рассматриваемого нами продукта, являются:

- Прочность. Особенно этот показатель заметен при таких нагрузках, как сжатие и изгиб.

- Долговечность. Используя в строительстве, описываемый тут материал, вы создаете долговечную конструкцию, которая будет служить не одно десятилетие.

- Эстетика. Данный продукт представлен в разнообразных цветовых гаммах. Возможность добавления цветных пигментов при его производстве, сделала реальным появления этого строительного материала с разными оттенками. Особенно это касается силикатных изделий. Примером может служить двойной силикатный кирпич М 150

- Теплопроводность. Данный параметр позволяет сохранять тепло в помещении.

Недостатки

Однако не все так красочно. Само собой, этот строительный материал имеет и свои недостатки.

К главнейшим минусам, на которые нужно обязательно обращать внимание, относятся:

- Вес. Это актуально только в том случае, если кирпичный продукт является полнотелым.

- Влагопоглащаемость. Керамический кирпич полусухого прессования имеет довольно небольшой показатель влагопоглащаемости.

- Морозостойкость. Данный показатель не критичен. Однако, если постройка будет эксплуатироваться в очень морозных климатических условиях, то предпочтение лучше отдать другому стройматериалу.

Использование

Как можно заметить, рассматриваемый тут стройматериал не является универсальным. Его использование ограничено свойствами и характеристиками, которые он имеет.

Сообразно всем представленным недостаткам и преимуществам, несложно сделать несколько логичных выводов, касательно того, где лучше применять данный материал. Прежде всего, это внутренние конструкции, межкомнатные стены, перегородки и прочее. Можно также использовать данный материал и для внешних стен, однако крайне нежелательно использовать его для цоколя и фундамента.

Производство

Сухое и полусухое прессование

Вот мы и подошли к описанию технологического процесса, который позволяет производить кирпичи полусухого прессования как в заводских, так и домашних условиях. В самом начале мы говорили о том, что довольно часто термины «сухое» и «полусухое» прессование не различают между собой. В принципе, это правильно, так как характеристики стройматериала получающегося этими двумя способами практически одинаковые.

Единственное отличие состоит в том, что на этапе производства, полусухое прессование кирпича предусматривает обсушку перед обжигом. А вот кирпич, произведенный путем сухого прессования, такой обсушки не получает.

Технология

Мы остановимся на технологии производства, которая объяснит нам процесс полусухого прессования. Мы не станем вникать в инженерные и профессиональные тонкости, а рассмотрим этот самый процесс тезисно, изучив лишь его основы.

Мы покажем вам пошагово, как делается рассматриваемый тут стройматериал. На предприятии процесс изготовления кирпича подразумевает следующие этапы:

- Выбор глины. В промышленности этим делом занимаются целые лабораторные отделы, в задачу которых входит подбор сырья требуемого для того или иного вида стройматериала.

- Грануляция глинистого материала. При помощи специальных вальцевых дробилок, отобранный глинистый материал дробится на гранулы, которые потом отправляются в сушилку.

- Сушка. Этот процесс занимает некоторое время. Глиняные гранулы должны приобрести нужные физические параметры.

- Повторное дробление. На данном этапе гранулы еще больше измельчаются. Также происходит процесс просеивания. Это нужно для того чтобы отсеять крупные частицы.

- Увлажнение.

- Прессование. Основной этап, который производится посредством двухстороннего пресса.

- Вторая сушка. Как же говорилось, при создании «сухого» продукта,данный этап пропускается. Целью окончательной сушки является достижение значения влажности равным 3%.

- Обжиг. Производство кирпича полусухим прессованием всегда оканчивается именно этим этапом. Он представляет собой высадку готовых брусков на вагонетки, с последующей их отправкой в обжиговые печи.

Как можно заметить, технология создания такого кирпичного стройматериала не отличается какой-либо сложностью. Само собой, что при промышленных масштабах, все поставлено на автоматические рельсы и контроль качество осуществляется на очень высоком уровне.

Однако, несмотря на все это, такой стройматериал можно сделать и в домашних условия. Об этом мы погорим чуть ниже.

Альтернатива

Альтернативой описанному выше стройматериалу, является кирпич пластического прессования. Его изготовление дороже и более сложно.

Несмотря на это, было ошибкой не упомянуть о нем несколькими словами. Основным его отличием является то, что при создании используется специальный процесс – формование. Происходит это формование из пластичной массы, в которую определенным образом превращают глинистое сырье.

Делаем дома

Общая информация

Вот мы подошли к самому интересному. К информации о том, как самому, в домашних условиях сделать кирпичный стройматериал. Готовый продукт, конечно же, будет по некоторым своим показателям отличаться от заводского, например, рядового полнотелого кирпича. Однако эти отличия не так критичны.

При соблюдении всех требований, описанных тут и при выборе качественной жирной глины, ваш конечный продукт будет вполне пригоден для строительства. С того, как подобрать нужную глину мы, пожалуй, и начнем.

Выбор глины

Для того чтобы создать строительный кирпич, глина должна содержать в себя достаточный процент песка. Процент этот должен составлять значение от 12 до 30. Говоря профессиональным языком, глина не должна быть жирной.

Для того чтобы определить процент песка, существует несколько способов. Первый из них самый точный, оперирующий формулами.

Для расчета вам потребуются произвести следующие операции:

- Просушите глину и разотрите ее в мелкий порошок.

- Порошок засыпьте в прозрачную емкость и залейте водой.

- Тщательно перемешайте и дайте настояться. Итогом должно стать отделение песка от глины.

Обратите внимание, что для более точного определение количества песка в глине, можно оставить емкость с ней на несколько дней. Глинистый материал периодически нужно помешивать.

После того, как песок полностью осядет, нужно произвести расчет, чтобы узнать процентное соотношение. Делается это последующее формуле: A=100 * n/n+r.

Тут n – числовое значение высоты слоя песка, которое измеряется в мм, а r, числовое значение высоты слоя воды.

Для того чтобы использовать глинистый материал для изготовления кирпичного стройматериала, нужно чтобы получившееся значение было в пределах 12 – 30%.

Существуют и другие способы определения данного показателя, которые использовались в прошлом. Они также верны и свою функцию выполняют. Однако мы не будем на них останавливаться.

Сушка

После того как вы определились с глиной, нужно приступать к основным операциям, позволяющим осуществлять изготовление кирпича из глины в домашних условиях.

Прежде чем приступить к основным работам, нужно убедиться в однородности глины. Не забывайте, что для хорошего кирпича нужна однородная и качественная глина.

Метод полусухого прессования кирпича в домашних условиях немного отличается от аналогичного, применяемого в промышленности. Прежде всего, нужно произвести измельчение глинистой массы. Этот этап можно опустить, если не имеется никаких условий для измельчения. Однако, все же лучше чтобы он присутствовал.

После того как глина измельчена, ее нужно выложить на просушку. Делается это в сухую погоду на улице, во дворе. Для качественной просушки, рекомендуется выкладывать глину слоем толщиной в

Прессовка

Если до этого момента работая своими руками, мы обходились без каких-либо дополнительных приспособлений, то сейчас таким образом работать уже не получится. Для того, чтобы осуществить прессовку кирпича, нужно приобрести мини-пресс.

Такие агрегаты продаются в специализированных магазинах, в том числе и через интернет. Само собой, что для их покупки вам лучше самому приехать на место продажи.

Наиболее разумным вариантом все же будет являться аренда такого мини-пресса. Дело в том, что цена нового составляет около 5000-6000 долларов.

Обжиг

После того, как глиняные бруски готовы, наступает время для финальной операции. Для этого вам придется позаботиться о приобретении еще одной дорогостоящей вещи – обжиговой печи. Тут опять наилучшим вариантом станет аренда.

Такие печи бывают достаточно разными, предназначенными для различного количества кирпичных брусков. Само собой, что при каждой такой печи имеется паспорт и инструкция, которая поможет вам сориентироваться.

Вывод

Оборудование на заводе намного продуктивнее чем то, которое вы сможете приобрести. Поэтому внимательно рассчитайте рентабельность вашей затеи. Если у вас остались какие-то вопросы или недопонимания, то в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

klademkirpich.ru

Варианты изготовления и отличия кирпича

Сразу стоит сказать, что кирпич отличается не только по сырью изготовления, но и по варианту прессовки:

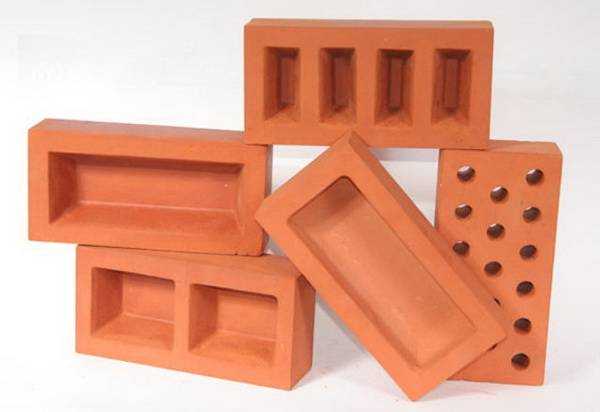

- Кирпич пластического формования, который делается на прессе путем подачи измельченного и влажного сырья;

- Производство керамического кирпича методом полусухого прессования отличается от первого метода, здесь прессовка идет в формах и это позволяет сделать более правильную геометрию материала.

Они отличаются не только своим видом, методикой изготовления, но и эксплуатационными характеристиками.

Разберем подробнее оба типа в развернутом формате:

- Что первый тип, что второй изготавливается из глины, ризница лишь в том, что сырье заблаговременно проходит сушку в барабанах до момента достижения показателя влажности в 10%, после чего изделие поддается прессованию, а потом переходит на этап обжига в печи. Влажность на низком показателе обеспечивает сохранность изделия в правильной, ровной форме, имеющей гладкую поверхность.

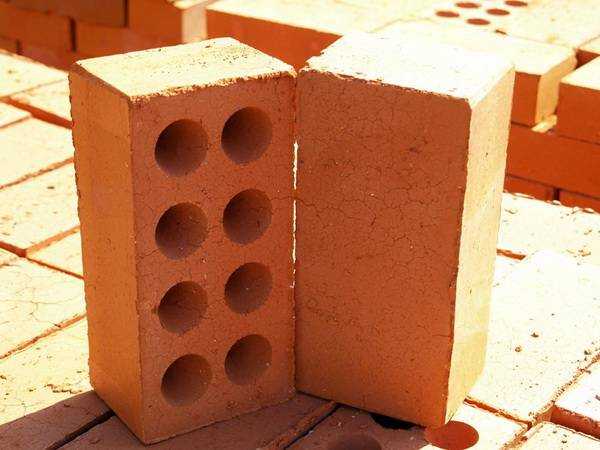

- Хоть этот кирпич и называют полнотелым однако в нем присутствуют несквозные отверстия имеющие название «технологические». Отверстия способствуют снижению его массы.

- Кирпич пластического формования производится из глиняной консистенции способом выдавливания, после чего брус попадает на ленточный стол, где идет процесс разрезания на единичные кирпичи. Большим затратным процессом при изготовлении данного типа кирпича считается сушка.

Полусухое прессование

Полусухое прессование кирпича имеет свои положительные и отрицательные стороны. Особенно это важно, если вы решили его производить.

Дайте подробнее рассмотрим этот вопрос:

| Достоинства | Невзирая на то, что современный рынок пестрит разнообразием кирпичей, наиболее высоким спросом пользуется вид полусухого прессования, поскольку он имеет существенные преимущества:

Отличные показатели теплопроводности. |

| Недостатки | Кирпич полусухого прессования недостатки тоже имеет:

|

Производство и технология

Кирпич полусухого прессования изготавливается как с применением отжига так и без него, а также имеет 2 метода обработки — полусухое или полное изготовление, разница между ними не существенная — в первом варианте происходить обсушка кирпича происходит перед началом обжига.

Внимание: Сухопрессованный кирпич делается из той же смой глины, что и традиционный. Все отличие, что в традиционном виде он режется из бруса, который выходит из шнека. А здесь надо просто загружать сырье в форму и под давлением делать кирпич.

Любой из перечисленных видов вполне можно делать своими руками и организовать бизнес по производству. На этой тему есть много статей и фото, а для сухой прессовки на первом этапе вполне можно приобрести не дорогой мини кирпичный пресс.

Производства кирпича сухого прессования делается в следующей последовательности:

- Выбор сырья. Миссия по выбору сырья возложена на уполномоченные по данному вопросу организации, это могут быть как фабрики так и заводы, знающие толк в характеристиках.

- После отбора глины, отправляем ее на дробление

- Полученные гранулы проходят процесс просушивания

- Повторное измельчение

- Подается пар, при котором происходит увлажнение

- Повторная сушка

- Непосредственный обжиг

Хотя процесс и кажется сложным, однако вполне реально все эти действия произвести самостоятельно, не прибегая к помощи специализированного оборудования.

Процесс изготовления кирпича собственноручно

Несмотря на то, что «домашний» способ будет разительно отличатся от заводского, это не столь критично чтобы отказаться от данной задумки. Если следовать ниже перечисленной инструкции пошагово, то все получится.

Производство полусухим прессованием

| Выбор глины | Самое важное на что следует обратить внимание — процент содержания песка должен быть в нужном количестве. Определить его процентность очень легко, при помощи таких критериев:

|

| Прессовка | Здесь увы, никак не возможно обойтись без специально предназначенного для такого вида работ приспособления, поэтому рекомендуется предварительно приобрести пресс-машину. Если бюджет не позволяет совершить ее покупку — приоритетным вариантом будет взятие в аренду. |

| Сушка кирпича | Кирпич сухого прессования может сушиться в двух вариантах. Это естественным путем на открытом воздухе. Так же для качественной продукции понадобится печь.

|

Если вы хотите делать кирпич высокого качества и чтобы он пользовался спросом тогда обжиг кирпича полусухого прессования надо будет делать обязательно Цена его возрастет, но он будет высокого качества.

Вывод

Оборудование на заводе намного продуктивнее чем то, которое вы сможете приобрести. Поэтому внимательно рассчитайте рентабельность вашей затеи. Если у вас остались какие-то вопросы или недопонимания, то в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

klademkirpich.ru

Варианты изготовления и отличия кирпича

Сразу стоит сказать, что кирпич отличается не только по сырью изготовления, но и по варианту прессовки:

- Кирпич пластического формования, который делается на прессе путем подачи измельченного и влажного сырья;

- Производство керамического кирпича методом полусухого прессования отличается от первого метода, здесь прессовка идет в формах и это позволяет сделать более правильную геометрию материала.

Они отличаются не только своим видом, методикой изготовления, но и эксплуатационными характеристиками.

Разберем подробнее оба типа в развернутом формате:

- Что первый тип, что второй изготавливается из глины, ризница лишь в том, что сырье заблаговременно проходит сушку в барабанах до момента достижения показателя влажности в 10%, после чего изделие поддается прессованию, а потом переходит на этап обжига в печи. Влажность на низком показателе обеспечивает сохранность изделия в правильной, ровной форме, имеющей гладкую поверхность.

- Хоть этот кирпич и называют полнотелым однако в нем присутствуют несквозные отверстия имеющие название «технологические». Отверстия способствуют снижению его массы.

- Кирпич пластического формования производится из глиняной консистенции способом выдавливания, после чего брус попадает на ленточный стол, где идет процесс разрезания на единичные кирпичи. Большим затратным процессом при изготовлении данного типа кирпича считается сушка.

Полусухое прессование

Полусухое прессование кирпича имеет свои положительные и отрицательные стороны. Особенно это важно, если вы решили его производить.

Дайте подробнее рассмотрим этот вопрос:

| Достоинства | Невзирая на то, что современный рынок пестрит разнообразием кирпичей, наиболее высоким спросом пользуется вид полусухого прессования, поскольку он имеет существенные преимущества:

Отличные показатели теплопроводности. |

| Недостатки | Кирпич полусухого прессования недостатки тоже имеет:

|

Производство и технология

Кирпич полусухого прессования изготавливается как с применением отжига так и без него, а также имеет 2 метода обработки — полусухое или полное изготовление, разница между ними не существенная — в первом варианте происходить обсушка кирпича происходит перед началом обжига.

Внимание: Сухопрессованный кирпич делается из той же смой глины, что и традиционный. Все отличие, что в традиционном виде он режется из бруса, который выходит из шнека. А здесь надо просто загружать сырье в форму и под давлением делать кирпич.

Любой из перечисленных видов вполне можно делать своими руками и организовать бизнес по производству. На этой тему есть много статей и фото, а для сухой прессовки на первом этапе вполне можно приобрести не дорогой мини кирпичный пресс.

Производства кирпича сухого прессования делается в следующей последовательности:

- Выбор сырья. Миссия по выбору сырья возложена на уполномоченные по данному вопросу организации, это могут быть как фабрики так и заводы, знающие толк в характеристиках.

- После отбора глины, отправляем ее на дробление

- Полученные гранулы проходят процесс просушивания

- Повторное измельчение

- Подается пар, при котором происходит увлажнение

- Повторная сушка

- Непосредственный обжиг

Хотя процесс и кажется сложным, однако вполне реально все эти действия произвести самостоятельно, не прибегая к помощи специализированного оборудования.

Процесс изготовления кирпича собственноручно

Несмотря на то, что «домашний» способ будет разительно отличатся от заводского, это не столь критично чтобы отказаться от данной задумки. Если следовать ниже перечисленной инструкции пошагово, то все получится.

Производство полусухим прессованием

| Выбор глины | Самое важное на что следует обратить внимание — процент содержания песка должен быть в нужном количестве. Определить его процентность очень легко, при помощи таких критериев:

|

| Прессовка | Здесь увы, никак не возможно обойтись без специально предназначенного для такого вида работ приспособления, поэтому рекомендуется предварительно приобрести пресс-машину. Если бюджет не позволяет совершить ее покупку — приоритетным вариантом будет взятие в аренду. |

| Сушка кирпича | Кирпич сухого прессования может сушиться в двух вариантах. Это естественным путем на открытом воздухе. Так же для качественной продукции понадобится печь.

|

Если вы хотите делать кирпич высокого качества и чтобы он пользовался спросом тогда обжиг кирпича полусухого прессования надо будет делать обязательно Цена его возрастет, но он будет высокого качества.

Полусухое прессование кирпича, безобжиговый способ

Данный метод по праву считается экологически чистым, с помощью которого производится линия ниже перечисленных изделий:

- Дорожная брусчатка

- Строительные блоки

- Облицовочная плитка

- Непосредственно сам кирпич

- Черепица

Внимание: При использовании таких материалов, не следует забывать о том, что у них есть свой предел прочности и выходить за его рамки не рекомендуется, поскольку это может сказаться на его качестве.

Главным и важным фактором здесь является уровень влаги, который должен присутствовать в минимальном количестве. По времени, на просушку таких кирпичей обычно уходит не меньше 7 дней, если данный процесс не ускорять с помощью дополнительных методов. Одна из важных ролей здесь отводится связующему элементу.

Существует ряд разновидностей блоков, за основу которых взят цемент и производство делается по тому же принципу:

- Бетонные изделия. Их производят по принципу «сухой кладки», метод изготовления прост: берется 1 часть цемента М-400 и 10 частей песка. Из таких бетонных изделий достаточно просто выполнить фундамент или цоколь.

- Цементно-песчаная плитка. Берется 10 частей песка и 1/3 часть цементного сырья.

- Тераблоки. В их составе цемент отсутствует, а составляющая глиняная часть не должна превышать уровень в 15%, такое сырье зачастую грешит высоким показателем уровня влаги. Допускается добавление таких дополнительных веществ как шлак, золы или песок. Их следует использовать если в грунте присутствует повышенная жирность.

- Саманные блоки. Отличаются от предыдущего типа составом смеси, поскольку при их производстве добавляется стружка, сечка и мох, которые можно добавить выборочно или же все три вещества сразу. Разбавка смеси этими веществами нужна для дополнительного придания плотности и износостойкости. Повышенную жирность которая присутствует в глине довольно просто скорректировать при помощи составляющего процента жирности в самом кирпиче. Качество глины стремительно возрастает, если изготовить ее в осенний период, определив на открытое пространство на всю зиму, сверху накрыв матрасами которые время от времени не забывать сбрызгивать водой.

- Сэндвич-саман. Имеющийся в нем верхний защитный слой, не только наполнен декоративными качествами, но и обладает весомой устойчивостью и влагостойкостью. Ко всему прочему, на него легко наносятся различные изображения, для этого используют печатные технологии.

Полусухое прессование кирпича

Изготовление прессованного кирпича не представляется возможным без применения определенной аппаратуры, и неважно будет это завод или домашняя обстановка.

Такая аппаратура выполняет изготовление кирпичей по такому плану:

- Берется неподвижная часть короба, и в нее происходит закладка массы из песка и цемента, после чего необходимо будет все разровнять лопаткой так, чтобы толщина слоя не превышала 2 см.

- На полученный слой укладывается саманная либо грунтовая масса, после чего все следует разровнять по всему периметру.

- После закрытия крышки, следует произвести фиксацию при помощи замков.

- Остается дело за малым — подвижное дно, которое имеется у формы и способствует обжатию массы, достигается это до предельного давления.

Выполнение узоров на лицевой части

Достаем блок и разжимаем пластины, это делается при помощи специально предназначенного приспособления.

- Если существует необходимость в разного рода изображениях, необходимо заблаговременно заложить в пресс-машину специально предназначенные для этого пластины, крепятся они при помощи самого обычного клея к пуансону.

- Примечательно и то, что здесь нет необходимости в специальной смазке для более плотного крепления, по причине того, что если штампы липкие (чего быть в принципе не должно), это говорит о высокой процентной влажности в будущем кирпиче.

- Если происходит изготовление не сильно толстых изделий, в этом случае штамп-печать следует предварительно вложить на пуансон, задолго до того, как будет заложена сама смесь.

- Вы принялись за облицовучную плитку? Тогда вам следует знать, что ее можно а в некоторых случаях даже нужно дополнить мрамором, гранитом и даже металлом, дабы добиться высокой прочности. Если нужно использовать промежуточный слой, для этого очень хорошо подойдет песчано-цементная смесь.

- Подобные технологии очень понравятся творческим людям, поскольку в работе можно открыть для себя нечто новое и необычное, то есть дать волю своей фантазии. Ведь формы, которые изготовлены самостоятельно сами по себе уже индивидуальны и не имеют аналогов, что придаст дополнительные преимущества тому помещению, в котором они будут использованы.

- Данные рекомендации существенно облегчат подбор интерьера дома и станет полезной тем, кто в таком деле мало что смыслит, но после прочтения этих рекомендаций сможет изготовить перечисленные изделия самостоятельно.

Полусухое прессование кирпича поможет вам сделать материал высокого класса и прекрасными характеристиками. На эту тему есть подробная инструкция на нашем сайте и видео в этой статье даст вам дополнительную информацию.

iz-kirpicha.su

Керамический кирпич полусухого прессования

Кирпич, изготовленный из глины и обожжённый в печи. С виду этот кирпич имеет ровные стороны (как у силикатного кирпича), гладкие поверхности и несколько конусных углублений (от двух до двенадцати) на одной из сторон. Кирпич «глиняного» цвета и с виду обычный. Эти факты позволяют недобросовестным строителям и даже производителям утверждать о его пригодности для стен подвалов, цоколей и наружных элементов ограждающих стен. Это — откровенная лож! Откроем обязательный для исполнения документ (СП 15.13330.2012) и в пункте 4.3 читаем следующую норму: «Применение силикатных кирпича, камней и блоков; камней и блоков из ячеистых бетонов; пустотелых керамических кирпича и камней, бетонных блоков с пустотами; керамического кирпича полусухого прессования допускается для наружных стен помещений с влажным режимом при условии нанесения на их внутренние поверхности пароизоляционного покрытия. Применение указанных материалов для стен помещений с мокрым режимом, а также для наружных стен подвалов, цоколей и фундаментов не допускается.» Ответ лежит на поверхности. Нельзя его применять и точка. Без всяких условий (последующая гидро и пароизоляция, другие «танцы с бубном»).

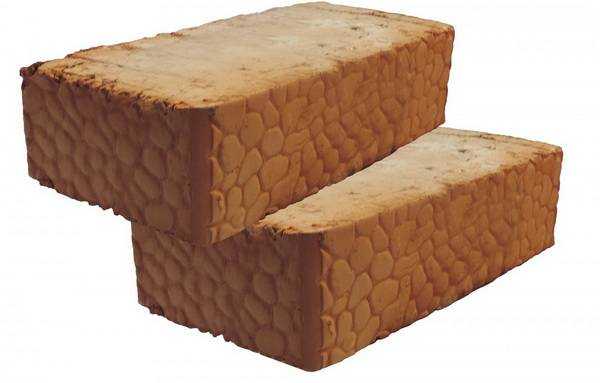

Керамический кирпич пластического формования

Кирпич, изготовленный также из глины и также обожженный в печи. С виду не имеет ровных сторон и гладких поверхностей. Основным отличием от «собрата по цеху» является его довольно низкое влагопоглощение. Такой кирпич (при условии отсутствия пустот) может и должен применяться для строительства цокольной части, подвалов и фундаментов.

Керамический клинкерный кирпич

Самый стойкий к водопоглощению строительный материал с огромным ресурсом. Данное изделие можно отличить от остальных керамических по весу. Вес клинкера существенно больше. Применять данный материал в цоколях, подвалах и фундаментах – самое разумное решение. Однако, и этот кирпич должен быть обязательно полнотелым (отсутствие пустот) независимо от его влагопоглощения. Это достаточно дорогое изделие и из-за его цены зачастую остается не востребованным в стройке на данном этапе.

Самый стойкий к водопоглощению строительный материал с огромным ресурсом. Данное изделие можно отличить от остальных керамических по весу. Вес клинкера существенно больше. Применять данный материал в цоколях, подвалах и фундаментах – самое разумное решение. Однако, и этот кирпич должен быть обязательно полнотелым (отсутствие пустот) независимо от его влагопоглощения. Это достаточно дорогое изделие и из-за его цены зачастую остается не востребованным в стройке на данном этапе.

При выборе кирпича учитывайте условия его «работы». Такие условия как контакт с влагой, водой, уличные условия работы изделия должны быть учтены для того, чтобы Ваш дом служил вам очень долгое время и не разрушился.

ivanovokirpich.ru

При всем многообразии методов производства керамического кирпича сырьем для него в любом случае служит глина. Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

У всех производителей керамического кирпича не может быть абсолютно одинаковое оборудование, как и в разных регионах исходное сырьё (глина) может довольно сильно различаться. Но в любом случае исходное сырьё должно быть однородно. Основной враг глины в данном случае — повышенное содержание известняка, который при обжиге кирпича-сырца способствует отстрелам на поверхности готового изделия. Основные свойства кирпича керамического в определены ГОСТ 530-2007 и ГОСТ 530-95.

В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Ниже кратко описаны основные методы производства кирпича.

Метод пластического формования

Метод пластического формования

Метод состоит из нескольких этапов:

• Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

• Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

• Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания – сушить его медленно, то есть так, чтобы скорость испарения не превышала скорости ее миграции из внутренних слоев. При влажности кирпича-сырца 6-8% его можно подавать на обжиг.

• Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Метод полусухого прессования

Метод полусухого прессования

Глина влажностью 6-7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек.

Производство силикатного кирпича

Сырьевая смесь, в состав которой входит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды, тщательно перемешивается и выдерживается до полного гашения извести. Затем из этой смеси под большим давлением (15-20МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота – порошка и обожженной размолотой огнеупорной глины при температуре 1650 градусов. Шамот – зернистый (0,14…2мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Пример видео по производству кирпича:

Изготовление кирпичных блоков и кирпича методом экструзии

К достоинствам экструзии относится возможность изготовления блоков и кирпичей разнообразных форм. Также особо ценны углубления на кирпичах (получаются только при экструзии), что обеспечивает более надежное и плотное сцепление. Обычно технологический процесс производства блоков, кирпичей и прочих строительных материалов использует прессование. Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

К достоинствам экструзии относится возможность изготовления блоков и кирпичей разнообразных форм. Также особо ценны углубления на кирпичах (получаются только при экструзии), что обеспечивает более надежное и плотное сцепление. Обычно технологический процесс производства блоков, кирпичей и прочих строительных материалов использует прессование. Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Продавливание (экструзия) – метод получения кирпичей и блоков путем продавливания массы через экcтpyзиoннyю peшeткy. Отличие экструзии следующее: сырье, приготовленное с использованием «мокрого способа», выдавливается специальным оборудованием в требуемую фигуру, после чего она обрезается, просушивается и передается в эксплуатирование.

Для изготовления кирпича и керамических блоков применяется специальное оборудование для экструзии, которое допускает использование состава смесей строительных, как и при прямом безобжиговом прессовании. Однако лучше строительную смесь выбирать с учетом параметров местных природных материалов. Объемы добавок (волокнистые либо щебенчатые) влияют только непосредственно на качество среза при создании требуемого строительного изделия. Вместо некрупного щебня при изготовлении кирпича пустотного можно использовать просев (до 5 мм.).

Для изготовления кирпича и керамических блоков применяется специальное оборудование для экструзии, которое допускает использование состава смесей строительных, как и при прямом безобжиговом прессовании. Однако лучше строительную смесь выбирать с учетом параметров местных природных материалов. Объемы добавок (волокнистые либо щебенчатые) влияют только непосредственно на качество среза при создании требуемого строительного изделия. Вместо некрупного щебня при изготовлении кирпича пустотного можно использовать просев (до 5 мм.).

Оборудование прямого прессования при продавливании применяется в качестве питателя, который забирает из бункера приготовленную смесь. Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. — для кирпича, сечение 200х200 мм. – для блоков.

Отделяет брусочный кусок требуемых размеров (90 мм. – для кирпича, 400 мм. – для блоков) отрезочное устройство. Возможно изменение параметров отрезанных частей в любых пределах по желанию заказчика. При этом край среза тем ровнее, чем меньше используемые материалы (органические добавки, щебень).

Отделяет брусочный кусок требуемых размеров (90 мм. – для кирпича, 400 мм. – для блоков) отрезочное устройство. Возможно изменение параметров отрезанных частей в любых пределах по желанию заказчика. При этом край среза тем ровнее, чем меньше используемые материалы (органические добавки, щебень).

Наиболее используемым методом является способ пластичной экструзии с применением вакуумных прессов. Часто прибегают к помощи ленточных прессов, дополнительная прочность кирпичам придается рычажным прессом. При проведении вакуумной экструзии изделие на выходе получается весьма «звенящее», прочное, с хорошей морозостойкостью, с низким влагопоглощением и небольшой внутренней пористостью. Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

www.kladka.ru

Керамический кирпич – один из наиболее популярных строительных материалов, история которого насчитывает не одну тысячу лет. Конечно, за это время технология его производства претерпела серьезные изменения. Но глиняный кирпич по-прежнему является искусственным камнем прямоугольной формы с точными габаритами, созданным путем формования и последующего обжига.

Кирпич пластического формования

Данный процесс осуществляется в несколько этапов и проводится при использовании пластичных масс, влажность которых достигает 15-21%. Пластический способ позволяет создавать материалы с высокой влагостойкостью, но качество граней готового продукта не очень высоко. Сама формовка проводится в винтовых прессах с вакуумированием или без него. Без вакуума, как правило, прессуются полнотелые кирпичи, с вакуумом – пустотелые камни.

При подготовке глиняной массы ее обрабатывают на вальцах разного уровня помола, а затем пропускают через глиномешалку. Там сырье увлажняется до приобретения необходимого показателя и превращается в однородную пластичную смесь, которую легко формовать. Сушка готовых изделий осуществляется на открытом воздухе.

Кирпич полусухого формования

Полусухой метод формования имеет преимущества перед предыдущим способом в плане того, что позволяет применять глины малой пластичности, что делает сырьевую базу значительно шире. Помимо этого, при полусухой технологии глиняная масса имеет значительно более низкие показатели влажности (до 12%), что упрощает процесс сушки и снижает расходы топлива.

К недостаткам данного метода следует отнести некую сложность процесса формовки и несколько большую плотность готовых изделий. Прессовка проводится под давлением от 15 до 25 МПа. Данная технология чаще всего используется при производстве лицевого кирпича, поскольку обеспечивает однородность цвета и высокую четкость граней. По своим эксплуатационным характеристикам камень полусухого формования практически ни чем не отличается от кирпича пластического метода.

Не менее важное значение, нежели процесс формовки, имеет обжиг, качество которого влияет на характеристики кирпича. Определить степень обжига можно на глаз: если готовое изделие слишком светлое, то его не дожгли, чересчур темное – пережгли. Качественный керамический кирпич должен обладать полуматовой поверхностью и при ударе издавать звонкий звук.

Читайте также:

Кирпич силикатный характеристики

Ангобированный кирпич

tadgikov.net

Способ полусухого прессования, применяемый для производства кирпича, в отличие от мокрого способа, не требует сушки и дополнительных, затрачиваемых на проведение сушки, денежных средств. Производство кирпича полусухим прессованием позволяет получать качественный строительный материал, который имеет индивидуальные особенности.

Особенности кирпича, полученного методом полусухого прессования

1. Такой кирпич имеет повышенный объемный вес в сравнении с кирпичом, сделанным по, так называемому, мокрому способу. Такой кирпич весит от 1800 и до 2000 килограмм на каждый кубический метр.

2. Пустотелые кирпичи, изготовленные по данному методу, благодаря меньшему весу позволяют снизить расходы на свою транспортировку. Также стены, выложенные из данного кирпича, примерно на 20% меньше по своему общему весу, чем стены, возведенные из обычных, более тяжелых кирпичей, произведенных мокрым способом.

Метод полусухого прессования

Метод полусухого прессования кирпича включает в себя следующие основные этапы производства:

Метод полусухого прессования кирпича включает в себя следующие основные этапы производства:

1. Дробление глины с помощью вальцевых дробилок.

2. Сушка глины в специальных сушильных барабанах.

3. Перемалывание глины в мельнице.

4. Просеивание перемолотой глины с помощью специальных сит с целью извлечения больших по размеру частиц, которые помешают производству качественного кирпича. Также на данном этапе производится увлажнение массы паром. Это необходимо для последующего прессования.

5. Процесс прессования.

6. Подсушивание сырца. Производится просушивание не всегда. В некоторых случаях данный этап производства пропускается.

7. Обжиг.

Просушивание, а также перемалывание глины производится в аппарате под названием аэробильная мельница. В мельнице глина перемешивается с раскаленными газами. Для производства кирпича полусухим прессованием используются глины, имеющие естественную влажность либо же те глины, которые практически не нуждаются в сушке.

Прессование сырца осуществляется в специальных формах, сделанных из стали. Давление при этом нагоняется до 150 килограмм на сантиметр квадратный. Большинство прессов обладает производительностью от 2000 до 3000 кирпичей в течение одного часа.

Обжиг кирпичей при методе полусухого прессования производится в кольцевых либо туннельных печах. Эти печи имеют газовое отопление. Обжиг производится при температуре около 1000 градусов Цельсия. Если температура обжига будет более низкой, готовый кирпич получиться недостаточно прочным. Также у него будет низкая морозостойкость.

Условия работы с кирпичом

Произведенный по описанной выше технологии кирпич имеет одно основное требование, которое предъявляется к работе с ним. Кирпичи, полученные методом полусухого прессования, очень не любят влаги. Именно по данной причине в процессе строительных работ, производимых с использованием данного вида кирпича, на улице или в помещении непременно должно быть сухо. В противном случае, при большой влажности возникнут проблемы в проведении строительных работ.

Произведенный по описанной выше технологии кирпич имеет одно основное требование, которое предъявляется к работе с ним. Кирпичи, полученные методом полусухого прессования, очень не любят влаги. Именно по данной причине в процессе строительных работ, производимых с использованием данного вида кирпича, на улице или в помещении непременно должно быть сухо. В противном случае, при большой влажности возникнут проблемы в проведении строительных работ.

pro-kirpichi.ru

kirpich.website

Полусухое прессование кирпича | Kladka kirpicha

Кирпич сухопрессованный

Кирпич сухопрессованныйКирпич сухопрессованный наиболее часто делается для лицевой отделки. Он имеет боле качественную геометрию и прекрасные характеристики. В данной статье будет изложена информация о кирпиче, который применяют в постройках, а также разобраны весьма важные, но малоизвестные характеристики производства.

Вы узнаете, чем отличается производство кирпича способом полусухого прессования и традиционного и это вам поможет выбрать нужный материал.

Варианты изготовления и отличия кирпича

Сразу стоит сказать, что кирпич отличается не только по сырью изготовления, но и по варианту прессовки:

- Кирпич пластического формования, который делается на прессе путем подачи измельченного и влажного сырья;

- Производство керамического кирпича методом полусухого прессования отличается от первого метода, здесь прессовка идет в формах и это позволяет сделать более правильную геометрию материала.

Они отличаются не только своим видом, методикой изготовления, но и эксплуатационными характеристиками.

Разберем подробнее оба типа в развернутом формате:

- Что первый тип, что второй изготавливается из глины, ризница лишь в том, что сырье заблаговременно проходит сушку в барабанах до момента достижения показателя влажности в 10%, после чего изделие поддается прессованию, а потом переходит на этап обжига в печи. Влажность на низком показателе обеспечивает сохранность изделия в правильной, ровной форме, имеющей гладкую поверхность.

- Хоть этот кирпич и называют полнотелым однако в нем присутствуют несквозные отверстия имеющие название «технологические». Отверстия способствуют снижению его массы.

- Кирпич пластического формования производится из глиняной консистенции способом выдавливания, после чего брус попадает на ленточный стол, где идет процесс разрезания на единичные кирпичи. Большим затратным процессом при изготовлении данного типа кирпича считается сушка.

Полусухое прессование

Полусухое прессование кирпича имеет свои положительные и отрицательные стороны. Особенно это важно, если вы решили его производить.

Дайте подробнее рассмотрим этот вопрос:

| Достоинства | Невзирая на то, что современный рынок пестрит разнообразием кирпичей, наиболее высоким спросом пользуется вид полусухого прессования, поскольку он имеет существенные преимущества:

Отличные показатели теплопроводности. |

| Недостатки | Кирпич полусухого прессования недостатки тоже имеет:

|

Производство и технология

Кирпич полусухого прессования изготавливается как с применением отжига так и без него, а также имеет 2 метода обработки — полусухое или полное изготовление, разница между ними не существенная — в первом варианте происходить обсушка кирпича происходит перед началом обжига.

Внимание: Сухопрессованный кирпич делается из той же смой глины, что и традиционный. Все отличие, что в традиционном виде он режется из бруса, который выходит из шнека. А здесь надо просто загружать сырье в форму и под давлением делать кирпич.

Любой из перечисленных видов вполне можно делать своими руками и организовать бизнес по производству. На этой тему есть много статей и фото, а для сухой прессовки на первом этапе вполне можно приобрести не дорогой мини кирпичный пресс.

Производства кирпича сухого прессования делается в следующей последовательности:

- Выбор сырья. Миссия по выбору сырья возложена на уполномоченные по данному вопросу организации, это могут быть как фабрики так и заводы, знающие толк в характеристиках.

- После отбора глины, отправляем ее на дробление

- Полученные гранулы проходят процесс просушивания

- Повторное измельчение

- Подается пар, при котором происходит увлажнение

- Повторная сушка

- Непосредственный обжиг

Хотя процесс и кажется сложным, однако вполне реально все эти действия произвести самостоятельно, не прибегая к помощи специализированного оборудования.

Процесс изготовления кирпича собственноручно

Несмотря на то, что «домашний» способ будет разительно отличатся от заводского, это не столь критично чтобы отказаться от данной задумки. Если следовать ниже перечисленной инструкции пошагово, то все получится.

Производство полусухим прессованием

| Выбор глины | Самое важное на что следует обратить внимание — процент содержания песка должен быть в нужном количестве. Определить его процентность очень легко, при помощи таких критериев:

|

| Прессовка | Здесь увы, никак не возможно обойтись без специально предназначенного для такого вида работ приспособления, поэтому рекомендуется предварительно приобрести пресс-машину. Если бюджет не позволяет совершить ее покупку — приоритетным вариантом будет взятие в аренду. |

| Сушка кирпича | Кирпич сухого прессования может сушиться в двух вариантах. Это естественным путем на открытом воздухе. Так же для качественной продукции понадобится печь.

|

Если вы хотите делать кирпич высокого качества и чтобы он пользовался спросом тогда обжиг кирпича полусухого прессования надо будет делать обязательно Цена его возрастет, но он будет высокого качества.

Полусухое прессование кирпича, безобжиговый способ

Данный метод по праву считается экологически чистым, с помощью которого производится линия ниже перечисленных изделий:

- Дорожная брусчатка

- Строительные блоки

- Облицовочная плитка

- Непосредственно сам кирпич

- Черепица

Внимание: При использовании таких материалов, не следует забывать о том, что у них есть свой предел прочности и выходить за его рамки не рекомендуется, поскольку это может сказаться на его качестве.

Главным и важным фактором здесь является уровень влаги, который должен присутствовать в минимальном количестве. По времени, на просушку таких кирпичей обычно уходит не меньше 7 дней, если данный процесс не ускорять с помощью дополнительных методов. Одна из важных ролей здесь отводится связующему элементу.

Существует ряд разновидностей блоков, за основу которых взят цемент и производство делается по тому же принципу:

- Бетонные изделия. Их производят по принципу «сухой кладки», метод изготовления прост: берется 1 часть цемента М-400 и 10 частей песка. Из таких бетонных изделий достаточно просто выполнить фундамент или цоколь.

- Цементно-песчаная плитка. Берется 10 частей песка и 1/3 часть цементного сырья.

- Тераблоки. В их составе цемент отсутствует, а составляющая глиняная часть не должна превышать уровень в 15%, такое сырье зачастую грешит высоким показателем уровня влаги. Допускается добавление таких дополнительных веществ как шлак, золы или песок. Их следует использовать если в грунте присутствует повышенная жирность.

- Саманные блоки. Отличаются от предыдущего типа составом смеси, поскольку при их производстве добавляется стружка, сечка и мох, которые можно добавить выборочно или же все три вещества сразу. Разбавка смеси этими веществами нужна для дополнительного придания плотности и износостойкости. Повышенную жирность которая присутствует в глине довольно просто скорректировать при помощи составляющего процента жирности в самом кирпиче. Качество глины стремительно возрастает, если изготовить ее в осенний период, определив на открытое пространство на всю зиму, сверху накрыв матрасами которые время от времени не забывать сбрызгивать водой.

- Сэндвич-саман. Имеющийся в нем верхний защитный слой, не только наполнен декоративными качествами, но и обладает весомой устойчивостью и влагостойкостью. Ко всему прочему, на него легко наносятся различные изображения, для этого используют печатные технологии.

Полусухое прессование кирпича

Изготовление прессованного кирпича не представляется возможным без применения определенной аппаратуры, и неважно будет это завод или домашняя обстановка.

Такая аппаратура выполняет изготовление кирпичей по такому плану:

- Берется неподвижная часть короба, и в нее происходит закладка массы из песка и цемента, после чего необходимо будет все разровнять лопаткой так, чтобы толщина слоя не превышала 2 см.

- На полученный слой укладывается саманная либо грунтовая масса, после чего все следует разровнять по всему периметру.

- После закрытия крышки, следует произвести фиксацию при помощи замков.

- Остается дело за малым — подвижное дно, которое имеется у формы и способствует обжатию массы, достигается это до предельного давления.

Выполнение узоров на лицевой части

Достаем блок и разжимаем пластины, это делается при помощи специально предназначенного приспособления.

- Если существует необходимость в разного рода изображениях, необходимо заблаговременно заложить в пресс-машину специально предназначенные для этого пластины, крепятся они при помощи самого обычного клея к пуансону.

- Примечательно и то, что здесь нет необходимости в специальной смазке для более плотного крепления, по причине того, что если штампы липкие (чего быть в принципе не должно), это говорит о высокой процентной влажности в будущем кирпиче.

- Если происходит изготовление не сильно толстых изделий, в этом случае штамп-печать следует предварительно вложить на пуансон, задолго до того, как будет заложена сама смесь.

- Вы принялись за облицовучную плитку? Тогда вам следует знать, что ее можно а в некоторых случаях даже нужно дополнить мрамором, гранитом и даже металлом, дабы добиться высокой прочности. Если нужно использовать промежуточный слой, для этого очень хорошо подойдет песчано-цементная смесь.

- Подобные технологии очень понравятся творческим людям, поскольку в работе можно открыть для себя нечто новое и необычное, то есть дать волю своей фантазии. Ведь формы, которые изготовлены самостоятельно сами по себе уже индивидуальны и не имеют аналогов, что придаст дополнительные преимущества тому помещению, в котором они будут использованы.

- Данные рекомендации существенно облегчат подбор интерьера дома и станет полезной тем, кто в таком деле мало что смыслит, но после прочтения этих рекомендаций сможет изготовить перечисленные изделия самостоятельно.

Полусухое прессование кирпича поможет вам сделать материал высокого класса и прекрасными характеристиками. На эту тему есть подробная инструкция на нашем сайте и видео в этой статье даст вам дополнительную информацию.

iz-kirpicha.su

Технология изготовления кирпича методом полусухого прессования

В отличие от метода пластического формования, при изготовлении кирпича способом полусухого прессования, количество влаги в сформованной массе не превышает 8%, что дает возможность пропустить фазу сушки и сразу перейти к обжигу кирпича.

Технология изготовления кирпича методом полусухого прессования

В отличие от метода пластического формования, при изготовлении кирпича способом полусухого прессования, количество влаги в сформованной массе не превышает 8%, что дает возможность пропустить фазу сушки и сразу перейти к обжигу кирпича.

Рассмотрим основные этапы изготовления кирпичей методом полусухого прессования.

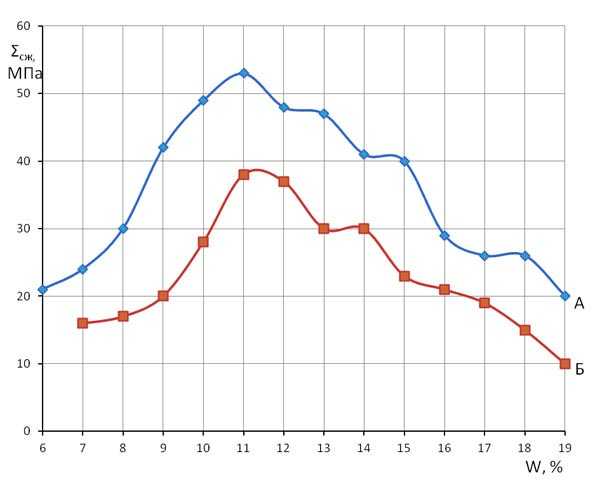

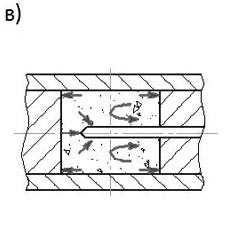

Первый этап — приготовление пресс-порошка. Пресс-порошок — это дисперсная, глинистая система с низким содержанием влаги. Такой массе не свойственна связанность, что обуславливает ее сыпучесть — скорость стечения через определенное отверстие под действием собственной массы. Для того, чтобы получить максимально уплотненный порошок при минимальном давлении(прессуемость порошка) , он должен иметь определенный зерновой состав (гранулометрический) и влажность. В результате приготовления порошка масса должна иметь однородную пофракционную влажность и минимальное содержание пылевидной фракции.

При приготовлении керамических порошков используют два способа: шликерный и сушильно-помольный.

Сушильно-помольный способ предусматривает дробление, сушку, помол, просев и увлажнение глиняной массы. Для дробления используют валковые дробилки. Затем глину перемалывают стержневыми мельницами. После этого она поступает в сушильный барабан.

Входящая температура газов в сушильных барабанах должна быть в пределах 600-800°C. Если температура будет ниже, это приведет к увеличению однородности пофракционной влажности, при этом снизиться производительность барабана. Повышение показателя теплового состояния повлечет за собой дегидратацию мелкой фракции глины и уменьшит срок службы входной секции сушильного барабана. Температура выходящих газов находится в диапазоне 110-120°C. Ее увеличение будет означать пересушку глины. Необходимо отметить, сушат глину прямотоком. При осуществлении данного процесса глина перегреется, произойдет частичная дегидратация и, как следствие, потеря пластических свойств. В результате сушки получается масса с влажностью 9-11% и температурой 60-80°С.

После сушки глина поступает в стержневой смеситель на помол. Перед этим ее просеивают для отделения крупных зерен и каменистых включений, что предотвращает преждевременный износ стержней смесителя. Не всегда после помола достигается необходимая влажность порошка. Поэтому сушат и перемалывают глину при пониженной влажности. Затем содержание влаги увеличивают паром или распылением воды. Для того, чтобы порошок не переувлажнялся, вода распыляется, а масса его тщательно перемешивается. Увлажнение паром позволяет улучшить качество кирпича. После этого порошок подвергают вылеживанию в бункерах для выравнивания влажности.

Шликерный способ предусматривает роспуск глины горячей водой в шликер, влажность которого составляет 40-45%. Для отделения мелких камней шликер закачивают в дуговые сита под давлением 0,25 МПа, а затем сливают в шламбассейны. После шламбассейна шликер попадает в распределительные сушилки, где его влажность понижается до 10%. Далее через контрольное сито шликер отправляется в расходный бункер.

Шликерный способ приготовления пресс-порошка намного выгодней сушильно-помольного. Кроме того, что сокращается количество производимых операций (в распылительной сушилке глина сушится и гранулируется) , появляется возможность полной автоматизации этого процесса. Пресс-порошок получается более высокого качества. Увеличивается влажностная однородность, почти отсутствует пылевая фракция.

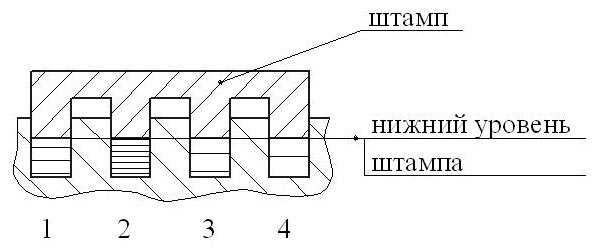

Второй этап — это прессование. При прессовании керамический порошок проходит несколько стадий. Сначала происходит уплотнение — сближение частиц вещества друг к другу, при этом часть воздуха удаляется. На второй стадии увеличивается поверхность контакта частиц друг с другом путем пластической деформации. При этом на поверхность такой частицы выдавливается влага. Все это приводит к усилению сцепления между частицами вещества. На третьей стадии в результате уплотнения частицы подвергаются упругой деформации. И последняя стадия прессования происходит при очень высоком давлении и вызывает хрупкое разрушение частиц порошка.

После прекращения воздействия на порошок давления происходит упругое расширение материала (иногда до 8%). Различие между исходной высотой порошка (до пресса) и высотой получившейся массы после прессования называется «осадкой». Для каждого порошка есть определенное давление, по достижению которого материал больше не уплотняется.

Большое значение при осуществлении прессования имеет одинаковая плотность прессовки, что обуславливается режимом процесса. Режимы прессования разделяются по направлению (односторонние и двусторонние) , кратности (однократные и многократные) и по интенсивности приложенных усилий (ударные и плавные).

Третий этап — сушка полученного кирпича-сырца. Кирпичи сушат в туннельных сушилках, в которых теплоносителем является горячий воздух с начальной температурой 120-150°C. Продолжительность сушки составляет примерно 16-24 часа. После нее влажность изделия составляет 4-6%.

И, наконец, заключительный этап производства – обжиг. Необходимо отметить, что в сырце при полусухом прессовании коллоидная фракция действует внутри частиц вещества. Поэтому она не цементирует частицы, а агрегирует зерна минералов в глинистую частицу. Как следствие этого, жидкая фаза при обжиге развивается внутри глиняных агрегатов, а на их поверхности образуется малое количество жидкой фазы. Сцепление частиц при этом носит характер контактного спекания.

Изделия, изготовленные методом полусухого прессования, имеют низкое сопротивление на изгиб, обладают повышенной водопроницаемостью, низкой морозоустойчивостью. При таком производстве кирпича требуется более высокая температура обжига. Надо учитывать большие потери на брак (10-20%) , хотя качество внешнего вида кирпича очень высокое.

sms44.tiu.ru

Кирпич полусухого прессования — Elite-k

- Кирпич полусухого прессования;

- Преимущества полусухого прессования;

- Недостатки полусухого прессования;

- Применение кирпича полусухого прессования;

- Схема производства при полусухом прессовании;

- Обжиг материала;

- Пустотелый кирпич, изготовленный полусухим методом;

- Оборудование для производства.

Кирпич полусухого прессования

Метод полусухого прессования применяется довольно часто. Это может делаться кирпич, плитка и блоки. В этом варианте снижаются затраты и выигрывается во внешнем виде. Геометрия каждого элемента просто идеально. Давайте ознакомимся с этим методом поближе.

Преимущества полусухого прессования

Кирпич полусухого прессования имеет ряд своих преимуществ. Давайте с ними ознакомимся поближе:

Для такого метода используются однородные глины, не требующие добавок. Подсушенный материал разбивается на специальном оборудовании (бегуны с автоматическим отсевом, дезинтегратор или молотковая мельница), а после этого перебрасывается на сито, отсеяв частицы больше чем 1 мм. Далее глина отправляется в бункер, где отлеживается чуть больше суток, и уже после этого попадает под пресс.

Учитывая все преимущества производства кирпичей таким способом, неудивительно, что многие производители проявляют интерес к этой отрасли и внедряют метод на своих заводах. Благодаря отсутствию необходимости допрессовки сырца, сформированный брикет после короткого периода подсушивания сразу подается в печь, что отражается на скорости изготовления, а также себестоимости продукта.

Недостатки полусухого прессования

Полусухое прессование керамического кирпича имеет и ряд своих недостатков. Думая о выпуске данного материала их надо тоже знать:

На что обращаем внимание:

Влагостойкость | Этот показатель не высокий по сравнению с керамическим кирпичом. |

|---|---|

Морозостойкость | Этот показатель ниже, но не на много. Только стоит сказать, что ели у вас на местности суровые зимы, тогда лучше применять для строительства простой глиняный материал. Так же не стоит применять и силикатный кирпич. |

Вес материала | Этот показатель стоит учитывать только в полнотелом материале. |

Применение кирпича полусухого прессования

Кирпич полусухого прессования применяется не так часто, как к примеру облицовочный материал традиционного производства. Но тем не менее его качественны внешний вид и хорошие показатели теплозащиты дает ему довольно широкий спектр применения. Строительство использует материал в следующих конструкциях:

Схема производства при полусухом прессовании

Кроме мокрого способа прессования для того, чтобы сократить время сушки, используется также полусухое прессование. Есть и плитка полусухого прессования, так же могут и делаться полусухое прессование блоков, принцип производства один и выглядит следующим образом:

Существует специальный агрегат, который позволит совместить два этапа производства кирпича – это аэромобильная мельница. В ней происходит подсушивание и помол глины. Измельченный материал, смешавшись с горячими газами, проходит процесс высушивания.

Обжиг материала

Процесс обжига происходит в кольцевой или туннельной печи на газовом отоплении.

Пустотелый кирпич, изготовленный полусухим методом

Метод полусухого прессования позволяет производить пустотелые камни или кирпичи стандартного размера (250*120*65 мм) с наличием нескольких несквозных отверстий.

Такой облегченный кирпич, или как его называют «пятистенный», выигрывает по многим пунктам по сравнению с обычным:

Оборудование для производства

Решив заняться производством кирпича, стоит отметить, что выгоды полусухого метода показываются еще на этапе строительства завода.

Для обжига готовых изделий наиболее оптимальная печь – кольцевая со съемными сводами. Она совмещает плюсы кольцевой и туннельной печи. Т.е. при полной механизации отсутствует необходимость в обжиговых вагонетках. Происходит загрузка и выгрузка кирпичом через своды упаковками по 300-400 шт.

Достоинства такой печи:

Производство кирпича полусухим прессованием довольно выгодно с экономической точки зрения. Самостоятельно его вполне можно сделать. Тем более вы существенно экономите энергоносители на чушке материала, снижая его себестоимость. Это притом, что качество приравнивается к Европейским стандартам, а сам кирпич имеет строгие, четко вымеренные геометрические параметры. Такое соотношение цены и качества говорит о продуманной целесообразности описанного производства. Так что посмотрите фото и видео, изучите этот вопрос и проанализируйте. Полусухое прессование может вам позволить сделать производство наиболее рентабельным.

kirpich-om.ru

2.2 Методом пластического формования

Технологическая схема производства изделий с пластическим способом подготовки массы, несмотря на свою сложность и длительность, наиболее распространена в промышленности стеновой керамики. Метод формования из пластических масс исторически сложился на основе пластических свойств глин и широко используется в керамической технологии. Способ пластического формования позволяет выпускать изделия в широком ассортименте, более крупных размеров, сложной формы и большей пустотности. В отдельных случаях предел прочности при изгибе и морозостойкость таких изделий выше, чем у изделий, полученных способом полусухого прессования из того же сырья.

При переработке глин в сыром виде схема подготовки сырья несколько проще и экономичней, поскольку нужно меньше перерабатывающего оборудования, следовательно, меньше энергоемкость. Все оборудование более надежно и просто в обслуживании. Температура обжига изделий примерно на 500С ниже, чем у изделий полусухого прессования, что позволяет также снизить энергозатраты на обжиг и в какой-то мере компенсируют высокие затраты на сушку.

Недостатком способа пластического формования является большая длительность технологического цикла за счет процесса сушки сырца, продолжающегося от 1 до 3 суток. Низкая прочность формованного сырца, особенно пустотелого, большая усадка материала при сушке и наличие отдельного процесса сушки затрудняет возможность механизации трудоемких операций при садке сырца на сушку, перекладке высушенного сырца для обжига и совмещения в одном агрегате процессов сушки и обжига.

Чтобы получить изделия требуемого качества необходимо из глины удалить каменистые включения, разрушить ее природную структуру, получить пластичную массу, однородную по вещественному составу, влажности и структуре, а также придать массе надлежащие формовочные свойства. Глиняный брус формуют в горизонтальных ленточных шнековых прессах часто с вакуумированием массы. Вакуумирование массы способствует повышению ее плотности, пластичности, улучшает формовочные и конечные свойства кирпича.

Производство керамики должно быть обеспечено непрерывной подачей однородного глинистого материала, лишенного каменистых включений имеющего разрушенную природную «структуру» для лучшего смачивания, сохраняющего достаточно постоянную влажность независимо от времени года и равномерно перемешенного с добавками. На керамических заводах сырьевые материалы подвергают грубому, среднему и мелкому дроблению грубому и тонкому помолу. Обычно тонким помолом завершается механическое измельчение материалов, что обеспечивает более интенсивное их спекание, содействует снижению температуры обжига. Измельчение глинистых материалов проводят последовательно на вальцах грубого и тонкого измельчения.

менистые включения не могут быть полностью выделены из глины общепринятыми механическими приемами – дезинтеграторными ребристыми вальцами. Опыт показывает, что при пользовании этими машинами в глине может остаться около половины (а иногда и более) камней. В дальнейшем эти камни будут в значительном своем количестве перемолоты гладкими вальцами или бегунами, что, однако, вызывает быстрый износ бандажей и частые ремонты. Бегуны мокрого помола используют при наличии в глинах трудноразмокаемых включений и для обработки плотных глин и глин, содержащих известковые включения. Предварительное (грубое) дробление непластичных твердых материалов в керамической технологии производят в щековых или конусных дробилках, работающих по принципу раздавливающего и разламывающего действия. Степень измельчения в щековой дробилке 3-10, а в конусной – 6-15. Среднее и мелкое дробление, грубый помол непластичных материалов выполняется с помощью бегунов, молотковых дробилок, валковых мельниц. Молотковая дробилка обеспечивает высокую степень измельчения (10-15), однако влажность дробимого материала не должна быть более 15%.

Подача и дозировка сырья на большинстве кирпичных заводов происходит при помощи ящичных питателей.

В настоящее время на многих керамических и кирпичных заводах широко применяется увлажнение глины паром. Этот способ состоит в том, что в массу подается острый пар, который при соприкосновении с холодной глиной конденсируется на ее поверхности.

результате пароувлажнения обрабатываемая масса нагревается до 45-60оС. Пароувлажнение имеет существенные преимущества, так как улучшается способность массы к формованию, что обуславливает уменьшение брака при формовке и повышение производительности ленточных прессов на 10-12%, снижение расхода электроэнергии на 15-20%. В результате пароувлажнения улучшаются сушильные свойства массы, что позволяет сократить продолжительность сушки сырца на 40-50%. Иногда производят дополнительную обработку керамической массы, которая осуществляется в вальцах тонкого помола, дырчатых вальцах или в глинорастирателе.

studfiles.net

Керамический кирпич полусухого прессования

Кирпич, изготовленный из глины и обожжённый в печи. С виду этот кирпич имеет ровные стороны (как у силикатного кирпича), гладкие поверхности и несколько конусных углублений (от двух до двенадцати) на одной из сторон. Кирпич «глиняного» цвета и с виду обычный. Эти факты позволяют недобросовестным строителям и даже производителям утверждать о его пригодности для стен подвалов, цоколей и наружных элементов ограждающих стен. Это — откровенная лож! Откроем обязательный для исполнения документ (СП 15.13330.2012) и в пункте 4.3 читаем следующую норму: «Применение силикатных кирпича, камней и блоков; камней и блоков из ячеистых бетонов; пустотелых керамических кирпича и камней, бетонных блоков с пустотами; керамического кирпича полусухого прессования допускается для наружных стен помещений с влажным режимом при условии нанесения на их внутренние поверхности пароизоляционного покрытия.

trong>Применение указанных материалов для стен помещений с мокрым режимом, а также для наружных стен подвалов, цоколей и фундаментов не допускается.» Ответ лежит на поверхности. Нельзя его применять и точка. Без всяких условий (последующая гидро и пароизоляция, другие «танцы с бубном»).

Керамический кирпич пластического формования

Кирпич, изготовленный также из глины и также обожженный в печи. С виду не имеет ровных сторон и гладких поверхностей. Основным отличием от «собрата по цеху» является его довольно низкое влагопоглощение. Такой кирпич (при условии отсутствия пустот) может и должен применяться для строительства цокольной части, подвалов и фундаментов.

Керамический клинкерный кирпич

Самый стойкий к водопоглощению строительный материал с огромным ресурсом.

Самый стойкий к водопоглощению строительный материал с огромным ресурсом.

нное изделие можно отличить от остальных керамических по весу. Вес клинкера существенно больше. Применять данный материал в цоколях, подвалах и фундаментах – самое разумное решение. Однако, и этот кирпич должен быть обязательно полнотелым (отсутствие пустот) независимо от его влагопоглощения. Это достаточно дорогое изделие и из-за его цены зачастую остается не востребованным в стройке на данном этапе.

При выборе кирпича учитывайте условия его «работы». Такие условия как контакт с влагой, водой, уличные условия работы изделия должны быть учтены для того, чтобы Ваш дом служил вам очень долгое время и не разрушился.

ivanovokirpich.ru

Способ полусухого прессования, применяемый для производства кирпича, в отличие от мокрого способа, не требует сушки и дополнительных, затрачиваемых на проведение сушки, денежных средств. Производство кирпича полусухим прессованием позволяет получать качественный строительный материал, который имеет индивидуальные особенности.

Особенности кирпича, полученного методом полусухого прессования

1. Такой кирпич имеет повышенный объемный вес в сравнении с кирпичом, сделанным по, так называемому, мокрому способу. Такой кирпич весит от 1800 и до 2000 килограмм на каждый кубический метр.

2. Пустотелые кирпичи, изготовленные по данному методу, благодаря меньшему весу позволяют снизить расходы на свою транспортировку. Также стены, выложенные из данного кирпича, примерно на 20% меньше по своему общему весу, чем стены, возведенные из обычных, более тяжелых кирпичей, произведенных мокрым способом.

Метод полусухого прессования

Метод полусухого прессования кирпича включает в себя следующие основные этапы производства:

Метод полусухого прессования кирпича включает в себя следующие основные этапы производства:

1. Дробление глины с помощью вальцевых дробилок.

2. Сушка глины в специальных сушильных барабанах.

3. Перемалывание глины в мельнице.

4. Просеивание перемолотой глины с помощью специальных сит с целью извлечения больших по размеру частиц, которые помешают производству качественного кирпича. Также на данном этапе производится увлажнение массы паром. Это необходимо для последующего прессования.

5. Процесс прессования.

6. Подсушивание сырца. Производится просушивание не всегда. В некоторых случаях данный этап производства пропускается.

7. Обжиг.

Просушивание, а также перемалывание глины производится в аппарате под названием аэробильная мельница. В мельнице глина перемешивается с раскаленными газами. Для производства кирпича полусухим прессованием используются глины, имеющие естественную влажность либо же те глины, которые практически не нуждаются в сушке.

Прессование сырца осуществляется в специальных формах, сделанных из стали. Давление при этом нагоняется до 150 килограмм на сантиметр квадратный. Большинство прессов обладает производительностью от 2000 до 3000 кирпичей в течение одного часа.

Обжиг кирпичей при методе полусухого прессования производится в кольцевых либо туннельных печах. Эти печи имеют газовое отопление. Обжиг производится при температуре около 1000 градусов Цельсия. Если температура обжига будет более низкой, готовый кирпич получиться недостаточно прочным. Также у него будет низкая морозостойкость.

Условия работы с кирпичом

Произведенный по описанной выше технологии кирпич имеет одно основное требование, которое предъявляется к работе с ним. Кирпичи, полученные методом полусухого прессования, очень не любят влаги. Именно по данной причине в процессе строительных работ, производимых с использованием данного вида кирпича, на улице или в помещении непременно должно быть сухо. В противном случае, при большой влажности возникнут проблемы в проведении строительных работ.

Произведенный по описанной выше технологии кирпич имеет одно основное требование, которое предъявляется к работе с ним. Кирпичи, полученные методом полусухого прессования, очень не любят влаги. Именно по данной причине в процессе строительных работ, производимых с использованием данного вида кирпича, на улице или в помещении непременно должно быть сухо. В противном случае, при большой влажности возникнут проблемы в проведении строительных работ.

pro-kirpichi.ru

elite-k.ru

Технология производства керамического кирпича полусухого прессования